Cięcie elektroerozyjne stali – profesjonalny przewodnik

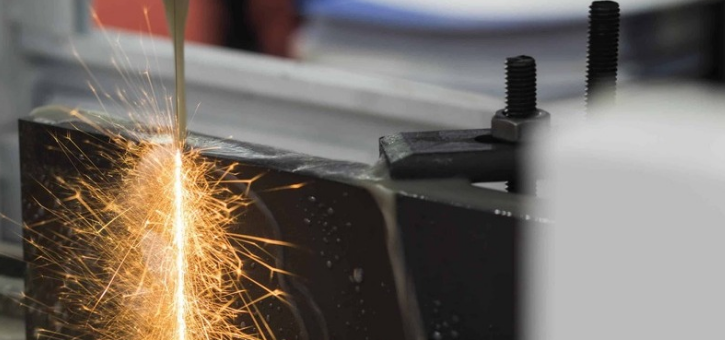

Cięcie elektroerozyjne to zaawansowana metoda obróbki metali, która wykorzystuje wyładowania elektryczne do precyzyjnego rozdzielania materiału. Technika ta, znana również jako cięcie EDM (Electrical Discharge Machining), jest stosowana głównie w przemyśle narzędziowym, lotniczym i motoryzacyjnym, gdzie wymagana jest ekstremalna precyzja.

Na czym polega cięcie elektroerozyjne?

Proces cięcia elektroerozyjnego polega na usuwaniu materiału poprzez kontrolowane wyładowania elektryczne pomiędzy elektrodą a obrabianym elementem. Energia wyładowań powoduje lokalne topienie i odparowywanie materiału, tworząc w ten sposób szczelinę cięcia. Metoda ta działa wyłącznie na materiałach przewodzących prąd, takich jak stal, aluminium czy miedź.

Zalety cięcia elektroerozyjnego

- Wyjątkowa precyzja

Dzięki sterowaniu numerycznemu (CNC) możliwe jest osiąganie dokładności rzędu mikrometrów, co czyni tę technikę idealną do produkcji skomplikowanych kształtów. - Brak wpływu mechanicznego

W trakcie procesu nie występują siły mechaniczne, co minimalizuje ryzyko odkształceń materiału. - Obróbka twardych materiałów

Elektroerozja pozwala na precyzyjną obróbkę twardych i trudno obrabialnych materiałów, takich jak stal narzędziowa czy węglik spiekany. - Możliwość pracy z cienkimi elementami

Dzięki precyzji i niskiej energii wyładowań możliwe jest cięcie cienkich arkuszy i delikatnych detali.

Rodzaje cięcia elektroerozyjnego

1. Cięcie drutowe (Wire EDM)

W tej metodzie wykorzystuje się cienki drut (najczęściej wykonany z mosiądzu lub miedzi) jako elektrodę. Drut porusza się wzdłuż zaprogramowanej trajektorii, wykonując precyzyjne cięcia.

- Zastosowanie: Skomplikowane kształty, formy i matryce.

- Zalety: Bardzo wysoka precyzja i możliwość cięcia materiałów o różnej grubości.

2. Cięcie wgłębne (Sinker EDM)

Proces ten polega na użyciu elektrody kształtowej, która odwzorowuje żądany kształt na obrabianym materiale.

- Zastosowanie: Produkcja form wtryskowych i matryc.

- Zalety: Obróbka trudnych kształtów wewnętrznych.

3. Cięcie elektroiskrowe

Technika ta wykorzystuje pojedyncze impulsy elektryczne do obróbki materiału. Jest stosowana głównie do precyzyjnych prac wykończeniowych.

- Zastosowanie: Obróbka wykończeniowa i detale wymagające ekstremalnej dokładności.

Etapy cięcia elektroerozyjnego

1. Przygotowanie materiału

- Oczyść powierzchnię materiału z zabrudzeń, smarów i tlenków, aby zapewnić stabilne wyładowania.

- Upewnij się, że materiał przewodzi prąd elektryczny.

2. Dobór elektrody

- Wybierz odpowiedni drut lub elektrodę kształtową w zależności od wymaganego kształtu i dokładności.

3. Ustawienia parametrów

- Energia wyładowań: Dostosuj natężenie prądu i częstotliwość impulsów do właściwości materiału.

- Prędkość cięcia: Dopasuj ją w zależności od grubości i twardości stali.

4. Przeprowadzenie procesu

- Zainstaluj materiał w uchwycie maszyny EDM i włącz chłodziwo (najczęściej dielektryk, np. olej elektroizolacyjny lub woda dejonizowana).

- Rozpocznij proces cięcia, monitorując szczelinę i odprowadzanie usuniętego materiału.

5. Wykończenie

- Po zakończeniu procesu usuń pozostałości dielektryka z powierzchni obrabianego elementu.

- W razie potrzeby wykonaj dodatkową obróbkę wykańczającą, np. polerowanie.

Wskazówki i najlepsze praktyki

- Dobór elektrody

Wybierz elektrodę o odpowiedniej geometrii i trwałości, aby zminimalizować zużycie i poprawić precyzję. - Stosowanie odpowiednich chłodziw

Zapewnij odpowiednie chłodzenie i usuwanie materiału z obszaru cięcia, aby zapobiec przegrzaniu. - Monitorowanie procesu

Regularnie sprawdzaj stabilność wyładowań i jakość cięcia, aby uniknąć błędów. - Konserwacja urządzenia

Dbaj o regularne czyszczenie i kalibrację maszyny EDM, aby zapewnić jej niezawodność.

Zastosowania cięcia elektroerozyjnego

- Produkcja narzędzi i form: Tworzenie matryc i form wtryskowych o wysokiej precyzji.

- Lotnictwo i kosmonautyka: Obróbka tytanu, superstopów i innych materiałów stosowanych w konstrukcjach lotniczych.

- Przemysł motoryzacyjny: Produkcja precyzyjnych części silnikowych i przekładni.

Zalety i wady cięcia elektroerozyjnego

Zalety:

- Wysoka precyzja i jakość wykończenia.

- Możliwość obróbki twardych i cienkich materiałów.

- Brak wpływu mechanicznego i minimalny wpływ cieplny na materiał.

Wady:

- Wolniejsze tempo obróbki w porównaniu z innymi metodami.

- Wyższe koszty urządzeń i eksploatacji.

Cięcie elektroerozyjne to zaawansowana technika, która znajduje zastosowanie w najbardziej wymagających projektach. Dzięki swojej precyzji, uniwersalności i zdolności do obróbki twardych materiałów, jest nieocenionym narzędziem w przemyśle. Aby osiągnąć najlepsze rezultaty, należy odpowiednio dobrać parametry procesu, narzędzia i materiały eksploatacyjne.