Cięcie stali – metody i wskazówki

Cięcie stali to kluczowy proces w obróbce metalu, który znajduje zastosowanie w przemyśle, rzemiośle i warsztatach. Wybór odpowiedniej metody cięcia ma ogromny wpływ na precyzję, efektywność i końcową jakość obrabianego materiału. W poniższym artykule przedstawimy najpopularniejsze metody cięcia stali oraz wskazówki dotyczące ich wyboru w zależności od rodzaju materiału i wymagań projektu.

Przygotowanie do cięcia stali

1. Rozpoznanie materiału

Przed rozpoczęciem cięcia należy dokładnie zapoznać się z rodzajem stali, która ma być obrabiana. Kluczowe cechy to:

- Wytrzymałość: Odporność materiału na działanie sił zewnętrznych.

- Plastyczność: Zdolność do odkształcania bez pękania.

Rodzaj stali determinuje wybór techniki cięcia, ponieważ różne materiały reagują odmiennie na ciepło, nacisk czy ciśnienie.

2. Planowanie procesu

- Grubość materiału: Grubość stali wpływa na dobór metody cięcia (np. laser dla cienkich blach, woda dla grubych elementów).

- Dokładność wymagana w projekcie: Precyzyjne wykończenia wymagają bardziej zaawansowanych technik, takich jak cięcie wodne lub elektroerozyjne.

- Wydajność: Wybór techniki powinien uwzględniać tempo pracy i koszty eksploatacji.

Metody cięcia stali

1. Cięcie skrawające

Najprostsza i najbardziej popularna metoda. Polega na mechanicznym usuwaniu materiału przy użyciu narzędzi takich jak:

- Piły taśmowe: Idealne do cięcia rur, prętów i bloków stali.

- Frezarki CNC: Umożliwiają precyzyjne wycinanie elementów o skomplikowanych kształtach.

Zalety:

- Wysoka precyzja.

- Stosunkowo niskie koszty.

Wady:

- Ograniczona wydajność przy grubszych materiałach.

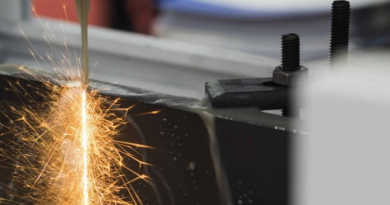

2. Cięcie termiczne

Technika polegająca na lokalnym podgrzewaniu i utlenianiu stali, co pozwala na rozdzielenie materiału. Rodzaje cięcia termicznego:

- Gazowe: Tradycyjna metoda wykorzystująca tlen i acetylen.

- Tlenowo-proszkowe: Do bardzo grubych elementów.

- Laserowe: Idealne dla cienkich blach, zapewnia wysoką precyzję.

- Plazmowe: Umożliwia cięcie stali o średniej grubości.

Zalety:

- Szybkość.

- Możliwość cięcia różnych grubości materiału.

Wady:

- Możliwe odkształcenia termiczne.

- Wymaga dalszej obróbki w celu wygładzenia krawędzi.

3. Cięcie plastyczne

Metoda mechaniczna, która polega na naruszeniu spójności materiału przez odkształcenia. Techniki cięcia plastycznego to:

- Dziurkowanie: Do otworów w blachach.

- Okrawanie: Do usuwania nadmiaru materiału z krawędzi.

Zalety:

- Brak efektów termicznych.

- Niski koszt.

Wady:

- Mniejsza precyzja w porównaniu z innymi metodami.

4. Cięcie elektroerozyjne

Zaawansowana technologia wykorzystująca wyładowania elektryczne do precyzyjnego cięcia przewodzących materiałów. Najczęściej stosowana w produkcji narzędzi.

Zalety:

- Bardzo wysoka precyzja.

- Brak wpływu ciepła na materiał.

Wady:

- Wolniejsze tempo pracy.

- Wyższe koszty.

5. Cięcie wodne

Technika wykorzystująca strumień wody pod wysokim ciśnieniem, często wzbogacony ścierniwem. Idealna do grubej stali i precyzyjnych projektów.

Zalety:

- Brak odkształceń termicznych.

- Możliwość cięcia materiałów o dowolnej grubości.

Wady:

- Wyższe koszty początkowe sprzętu.

Wskazówki dotyczące wyboru metody

- Grubość stali:

- Do 6-8 mm: Cięcie laserowe.

- 30 mm i więcej: Cięcie wodne.

- Powyżej 200 mm: Cięcie termiczne.

- Koszty:

- Najtańsza opcja: Cięcie gazowe.

- Droższe, ale precyzyjne: Cięcie wodne lub elektroerozyjne.

- Wpływ ciepła:

- Jeśli ważne jest uniknięcie odkształceń: Wybierz cięcie wodne.

Narzędzia do cięcia stali

Do cięcia stali można wykorzystać różnorodne narzędzia, takie jak:

- Nożyce gilotynowe: Do prostych cięć w blachach.

- Piły taśmowe: Do rur i prętów.

- Maszyny CNC: Do precyzyjnych kształtów.

- Palniki plazmowe: Do cięcia elementów o średniej grubości.

Cięcie stali to proces, który wymaga uwzględnienia wielu czynników, takich jak rodzaj materiału, grubość, wymagania dotyczące precyzji i budżet. Dzięki szerokiemu wyborowi metod – od cięcia skrawającego, przez termiczne, aż po wodne – można dostosować technikę do każdego projektu. Pamiętaj o odpowiednim przygotowaniu i doborze narzędzi, aby uzyskać najlepsze efekty.